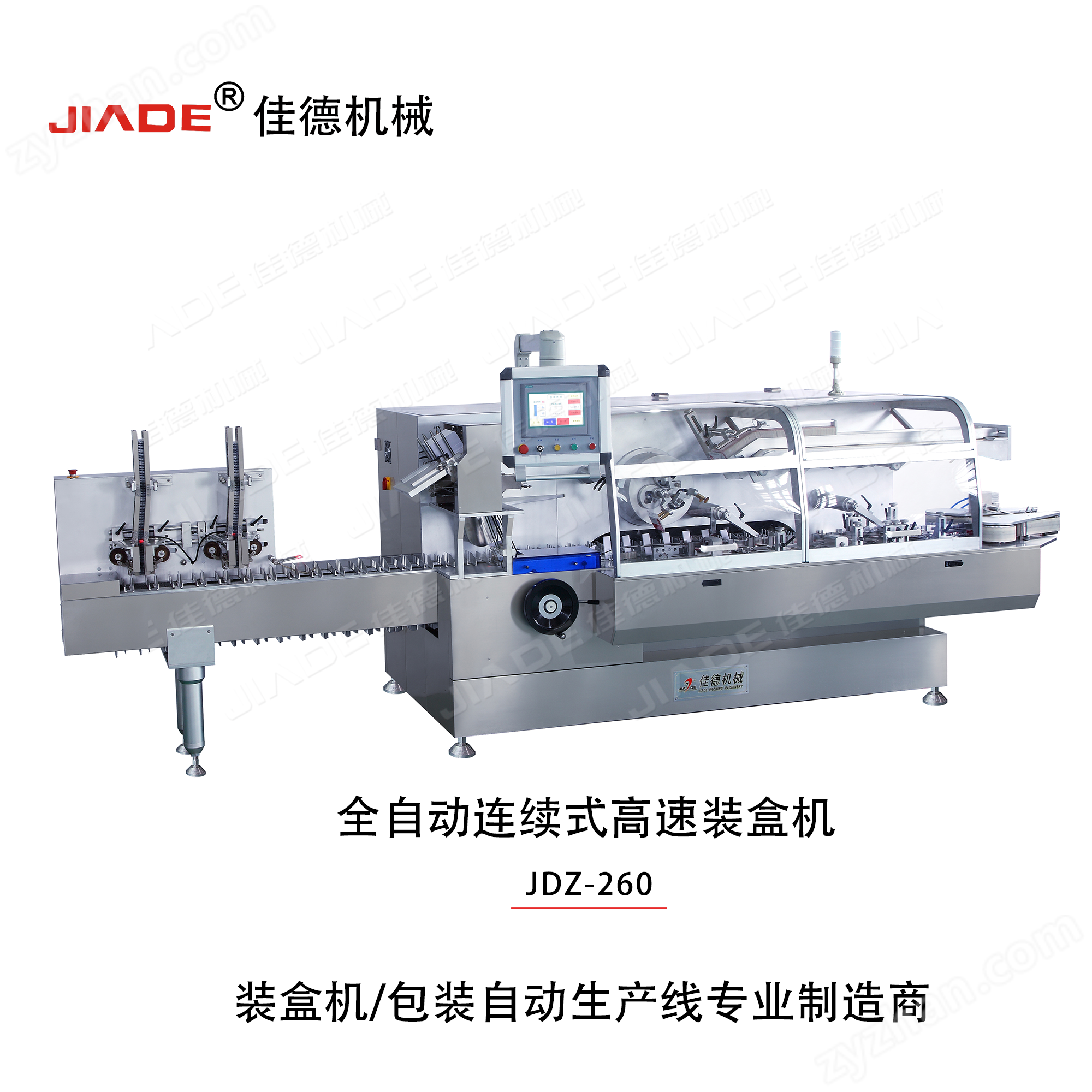

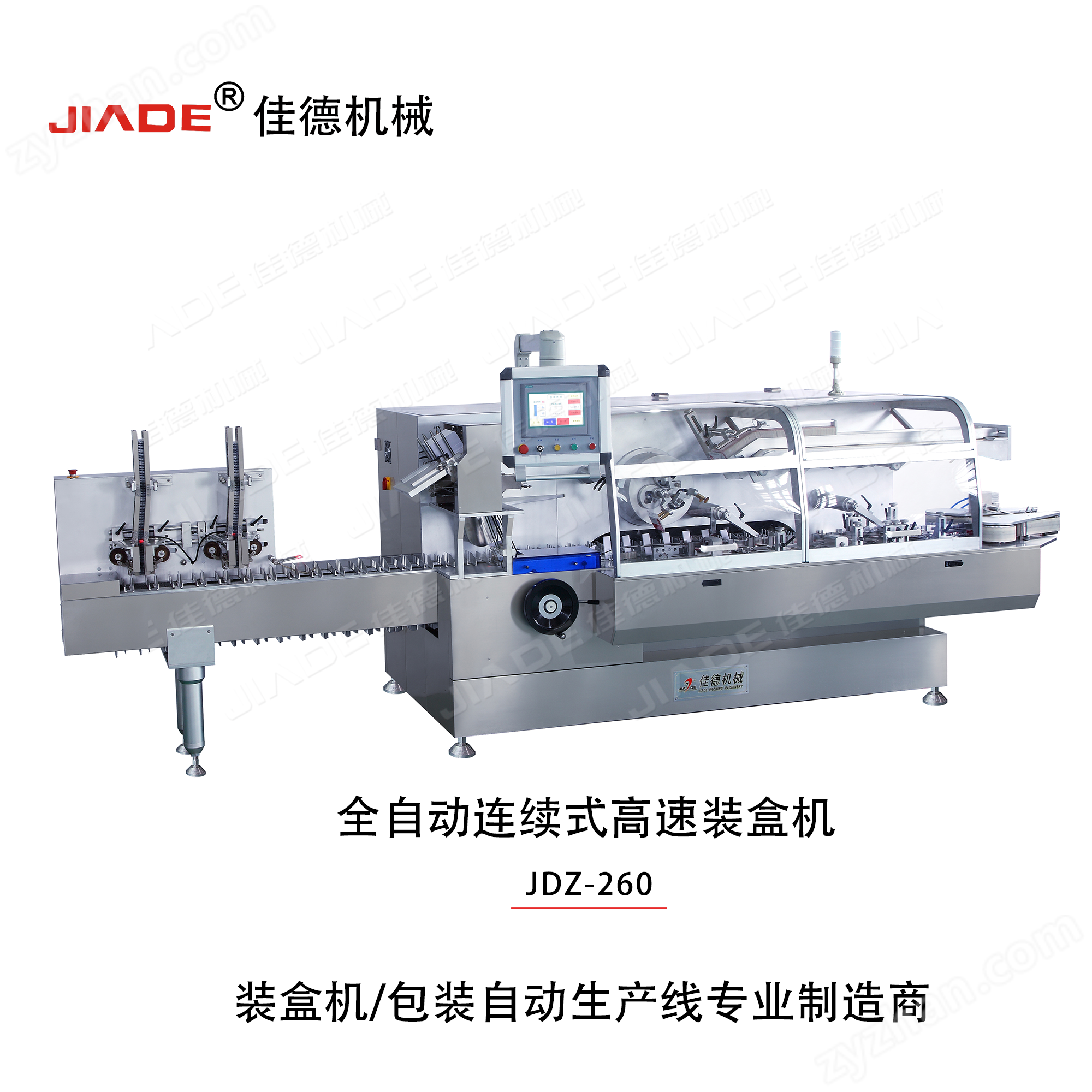

全自動連續式高速裝盒機作為現代包裝工業的核心設備,其應用優勢主要體現在以下方面:

一、效率提升與產能優化

1、高速連續作業:采用伺服驅動系統和自動化控制,可實現50-70盒/分鐘的高速裝盒,遠超人工效率(傳統方式約10-20盒/分鐘),尤其適合大批量生產需求。

2、24小時不間斷運行:通過自動化流程(下盒、開盒、裝填、合蓋)減少人工干預,顯著提升生產線整體產能。

3、多入口協同設計:支持說明書、產品、紙盒同步進料,縮短包裝周期,適應快速變化的市場需求。

二、質量與精度控制

1、高一致性包裝:通過精密傳感器和機械定位(如毫米級裝填精度),確保每個紙盒的封口、裝填量及外觀標準統一,減少人為誤差。

2、智能檢測系統:配備缺料、缺盒、開盒失敗等實時監測功能,自動剔除不合格品,保障成品率。

3、復雜動作穩定性:合蓋機構通過插舌或熱熔膠技術實現牢固封裝,適應不同紙盒結構(如醫藥插舌式、化妝品熱熔膠式)。

三、成本與靈活性優勢

1、降低人力依賴:單臺設備可替代3-5名工人,長期使用顯著減少勞動力成本及管理支出。

2、材料利用率高:優化紙盒成型與裝填流程,減少材料浪費(如通過折紙機構精準控制紙盒展開)。

3、多規格兼容性:模塊化設計支持快速更換模具,適應不同產品尺寸(如藥品、食品、日化品)和包裝形式(臥式/立式裝盒)。

四、行業適配性

1、醫藥領域:滿足GMP無菌要求,實現藥瓶、說明書、紙盒一體化封裝,避免交叉污染。

2、食品行業:高速密封性保障零食、調味品等產品的衛生與保鮮需求。

3、日化電子:精準裝填小件物品(如面膜、螺絲),并支持自動貼標、打碼等附加功能。

五、智能化與維護便捷性

1、PLC控制系統:配備觸摸屏界面,參數調整直觀,故障自診斷功能減少停機時間。

2、遠程監控能力:部分機型支持物聯網數據對接,實現產量追蹤和遠程維護。

3、低維護設計:關鍵部件(如吸盤、導軌)采用耐磨材料,延長使用壽命。

更新時間:2025-10-10

更新時間:2025-10-10 點擊次數:77

點擊次數:77